製造業のハイエンド化に伴い、クリーンエネルギーや半導体・太陽光発電産業の急速な発展に伴い、高効率・高精度加工が可能なダイヤモンド工具の需要が高まっています。しかし、最も重要な原料である人工ダイヤモンド粉末は、ダイヤモンドの母材への保持力が弱く、炭化物工具の寿命が短くなっています。これらの問題を解決するため、業界では一般的に金属材料にダイヤモンド粉末をコーティングすることで表面特性を改善し、耐久性を高め、工具全体の品質を向上させています。

ダイヤモンド粉末の表面コーティング方法は、化学メッキ、電気メッキ、マグネトロンスパッタリングメッキ、真空蒸着メッキ、ホットバースト反応などを含み、化学メッキとメッキは成熟したプロセスで均一なコーティングを備え、コーティングの組成と厚さを正確に制御でき、カスタマイズされたコーティングの利点により、業界で最も一般的に使用される2つの技術となっています。

1. 化学めっき

ダイヤモンド粉末化学コーティングは、処理済みのダイヤモンド粉末を化学コーティング溶液に投入し、化学コーティング溶液中の還元剤の作用によりコーティング溶液中の金属イオンを析出させ、緻密な金属コーティングを形成するものです。現在、ダイヤモンド化学めっきで最も広く使用されているのは、化学ニッケルめっき-リン(Ni-P)二元合金で、通常は化学ニッケルめっきと呼ばれます。

01 化学ニッケルめっき液の組成

化学めっき液の組成は、化学反応の円滑な進行、安定性、そしてめっき品質に決定的な影響を与えます。通常、主塩、還元剤、錯化剤、緩衝剤、安定剤、促進剤、界面活性剤などの成分が含まれています。最良のめっき効果を得るには、各成分の配合比を慎重に調整する必要があります。

1、主塩:通常は硫酸ニッケル、塩化ニッケル、アミノスルホン酸ニッケル、炭酸ニッケルなどであり、その主な役割はニッケル源を提供することです。

2. 還元剤:主に原子状水素を供給し、めっき液中のNi2+を還元してNiにし、ダイヤモンド粒子の表面に析出させます。Niはめっき液の最も重要な成分です。業界では、還元力が強く、コストが低く、めっき安定性に優れたリン酸二ナトリウムが主に還元剤として使用されています。この還元システムは、低温から高温まで化学めっきを実現します。

3、錯化剤:コーティング溶液は沈殿を沈殿させ、コーティング溶液の安定性を高め、めっき溶液の使用寿命を延ばし、ニッケルの析出速度を向上させ、コーティング層の品質を向上させることができ、一般的にはコハク酸、クエン酸、乳酸などの有機酸およびそれらの塩が使用されます。

4. その他の成分:安定剤はめっき液の分解を抑制しますが、化学めっき反応の発生に影響を与えるため、適度に使用する必要があります。緩衝剤は化学ニッケルめっき反応中にH +を生成し、pHの継続的な安定性を確保します。界面活性剤はコーティングの多孔性を低減します。

02 化学ニッケルめっきプロセス

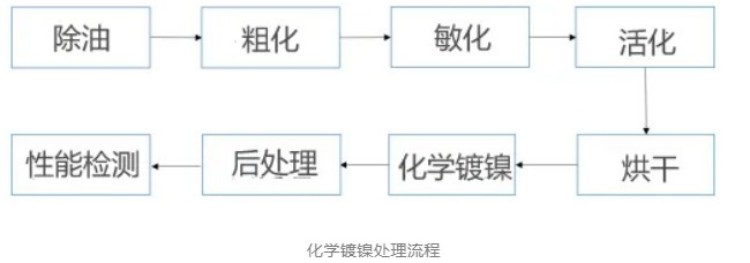

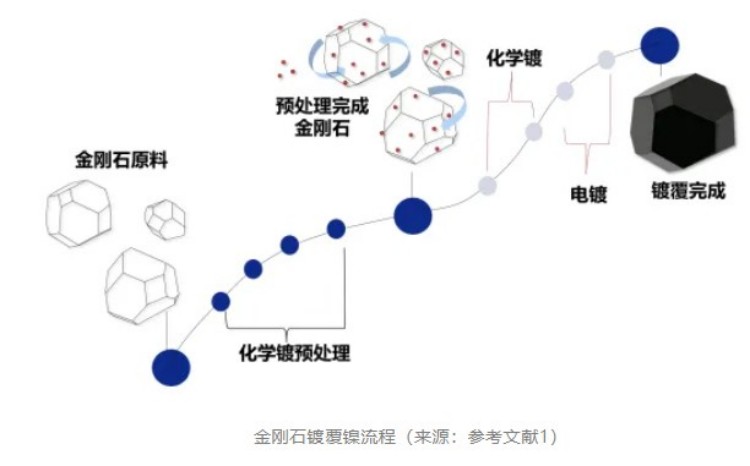

次亜リン酸ナトリウム系化学めっきでは、母材に一定の触媒活性が求められますが、ダイヤモンド表面自体には触媒活性中心がないため、ダイヤモンド粉末に化学めっきを施す前に前処理が必要です。化学めっきの従来の前処理方法は、油分除去、粗大化、感作、活性化です。

(1)脱油、粗大化:脱油は主にダイヤモンド粉末表面の油、汚れ、その他の有機汚染物質を除去し、後続のコーティングの密着性と良好な性能を確保することを目的としています。粗大化によりダイヤモンド表面に小さなピットやクラックが形成され、ダイヤモンドの表面粗さが増加します。これは、この部分への金属イオンの吸着を促し、後続の化学めっきや電気めっきを容易にするだけでなく、ダイヤモンド表面に段差を形成し、化学めっきや電気めっきによる金属堆積層の成長に好ましい条件を提供します。

通常、油分除去工程ではNaOHなどのアルカリ溶液を油分除去溶液として用い、粗粒化工程では硝酸などの酸性溶液を粗化学溶液として用いてダイヤモンド表面をエッチングします。さらに、これらの2つの工程は超音波洗浄機と併用することで、ダイヤモンド粉末の油分除去と粗粒化の効率を向上させ、油分除去と粗粒化工程の時間を節約し、油分除去と粗粒化の効果を確実にします。

(2)感作・活性化:感作・活性化プロセスは、化学めっきプロセス全体の中で最も重要なステップであり、化学めっきの成否に直接関係します。感作とは、自己触媒能を持たない酸化されやすい物質をダイヤモンド粉末表面に吸着させることです。活性化とは、ニッケル粒子の還元時に次亜リン酸の酸化や触媒活性金属イオン(金属パラジウムなど)を吸着させることで、ダイヤモンド粉末表面へのコーティングの堆積速度を加速させることです。

一般的に言えば、感作および活性化処理時間が短すぎると、ダイヤモンド表面の金属パラジウムポイントの形成が少なくなり、コーティングの吸着が不十分になり、コーティング層が脱落しやすくなり、完全なコーティングを形成することが難しくなります。また、処理時間が長すぎると、パラジウムポイントの無駄が発生します。したがって、感作および活性化処理に最適な時間は20〜30分です。

(3)化学ニッケルめっき:化学ニッケルめっきプロセスは、めっき液の組成だけでなく、めっき液の温度とpH値にも影響されます。従来の高温化学ニッケルめっきでは、一般的な温度は80~85℃で、85℃を超えるとめっき液が分解しやすく、85℃未満の温度では反応速度が速くなります。pH値については、pHが上昇するとめっき液の析出速度が上昇しますが、ニッケル塩の沈殿物の形成も引き起こし、化学反応速度を阻害します。そのため、化学ニッケルめっきプロセスでは、化学めっき液の組成と比率、化学めっきプロセス条件を最適化し、化学めっき液の析出速度、めっき密度、めっき耐腐食性、めっき密度方法、めっきダイヤモンド粉末を制御して、産業発展の需要を満たします。

また、1回のコーティングでは理想的なコーティング厚が得られず、気泡やピンホールなどの欠陥が発生する可能性があるため、コーティングの品質を向上させ、コーティングされたダイヤモンド粉末の分散性を高めるために、複数回のコーティングを実施することもできます。

2. 電気ニッケルめっき

ダイヤモンド化学ニッケルめっき後のコーティング層にリンが存在すると、導電性が悪くなり、ダイヤモンド工具の砂充填プロセス(ダイヤモンド粒子を母材表面に固定するプロセス)に影響を与えるため、リンを含まないめっき層をニッケルめっきの方法で使用することができます。具体的な操作は、ダイヤモンド粉末をニッケルイオンを含むコーティング溶液に入れ、ダイヤモンド粒子を電源の負極と接触させて陰極にし、ニッケル金属ブロックをめっき溶液に浸漬して電源の正極に接続して陽極にします。電気分解作用により、コーティング溶液中の遊離ニッケルイオンがダイヤモンド表面の原子に還元され、原子がコーティングに成長します。

01 めっき液の組成

化学めっき液と同様に、電気めっき液は主に電気めっきプロセスに必要な金属イオンを供給し、ニッケルの析出プロセスを制御し、必要な金属皮膜を得る役割を果たします。主な成分には、主塩、陽極活性剤、緩衝剤、添加剤などがあります。

(1)主塩:主に硫酸ニッケル、アミノスルホン酸ニッケルなどを使用します。一般的に、主塩濃度が高いほど、めっき液中での拡散が速くなり、電流効率が高くなり、金属の析出速度が速くなりますが、めっき粒子が粗くなり、主塩濃度が低下するとめっきの導電性が悪くなり、制御が難しくなります。

(2)陽極活性剤:陽極は不動態化しやすく、導電性が悪くなりやすく、電流分布の均一性に影響を与えるため、陽極の活性化を促進し、陽極不動態化の電流密度を向上させるために、塩化ニッケル、塩化ナトリウムなどの陽極活性剤を添加する必要があります。

(3)緩衝剤:化学めっき液と同様に、緩衝剤はめっき液と陰極pHの相対的な安定性を維持し、電気めっきプロセスの許容範囲内で変動できるようにします。一般的な緩衝剤としては、ホウ酸、酢酸、重炭酸ナトリウムなどがあります。

(4)その他の添加剤:塗料の要求に応じて、光沢剤、レベリング剤、湿潤剤、雑剤、その他の添加剤を適量添加して塗料の品質を向上させる。

02 ダイヤモンド電気めっきニッケルフロー

1. めっき前の前処理:ダイヤモンドは導電性がないことが多いため、他のコーティングプロセスを経て金属層でめっきする必要があります。化学めっき法は、金属層を前めっきして厚くするために使用されることが多いため、化学めっきの品質はめっき層の品質にある程度影響します。一般的に、化学めっき後のコーティング中のリン含有量はコーティングの品質に大きな影響を与え、高リンコーティングは酸性環境における耐食性が比較的優れていますが、コーティング表面は腫瘍の隆起が多く、表面粗さが大きく、磁性がありません。中リンコーティングは耐食性と耐摩耗性を兼ね備えています。低リンコーティングは導電性が比較的優れています。

また、ダイヤモンド粉末の粒子サイズが小さいほど、比表面積が大きくなり、コーティング時にめっき液に浮きやすくなり、液漏れ、めっき、めっき層剥離現象が発生します。めっき前に、P含有量とコーティング品質を制御し、ダイヤモンド粉末の導電性と密度を制御して粉末の浮きやすさを改善する必要があります。

2、ニッケルめっき:現在、ダイヤモンド粉末めっきでは、ローリングコーティング法が採用されることが多い。つまり、適量のめっき液を容器に投入し、一定量の人工ダイヤモンド粉末をめっき液に投入し、容器の回転によって容器内のダイヤモンド粉末を回転させる。同時に、正極をニッケルブロックに、負極を人工ダイヤモンド粉末に接続する。電界の作用により、めっき液中に遊離したニッケルイオンが人工ダイヤモンド粉末の表面に金属ニッケルを形成する。しかし、この方法はめっき効率が低く、めっきムラが残るという問題があったため、回転電極法が考案された。

回転電極法は、ダイヤモンド粉末めっきにおいて陰極を回転させる方法です。この方法により、電極とダイヤモンド粒子との接触面積が増加し、粒子間の導電性が均一になり、めっきのムラが改善され、ダイヤモンドニッケルめっきの生産効率が向上します。

簡単な要約

ダイヤモンド工具の主原料であるダイヤモンド微粉末の表面改質は、母材制御力を高め、工具寿命を向上させる重要な手段です。ダイヤモンド工具の砂負荷率を向上させるために、通常、ダイヤモンド微粉末の表面にニッケルとリンの層をめっきして一定の導電性を持たせ、その後ニッケルめっきでめっき層を厚くすることで導電性を高めます。ただし、ダイヤモンド表面自体には触媒活性中心がないため、化学めっき前に前処理が必要です。

参照ドキュメント:

劉漢. 人工ダイヤモンド微粒子の表面コーティング技術と品質に関する研究 [D]. 中原理工大学.

楊彪、楊軍、袁光勝. ダイヤモンド表面コーティングの前処理プロセスに関する研究 [J]. 宇宙空間標準化.

李景華. ワイヤーソー用人工ダイヤモンド微粒子の表面改質と応用に関する研究 [D]. 中原理工大学.

Fang Lili, Zheng Lian, Wu Yanfei, et al. 人工ダイヤモンド表面の化学ニッケルめっきプロセス [J]. Journal of IOL.

投稿日時: 2025年3月13日